Muchas veces se confunde el concepto de productividad y eficiencia de producción, en este post te explicaremos la diferencia. Tratando en detalle qué es la eficiencia de producción y cómo puedes convertir tu empresa en una industria mucho más competitiva y eficiente.

¿Qué es la eficiencia de producción?

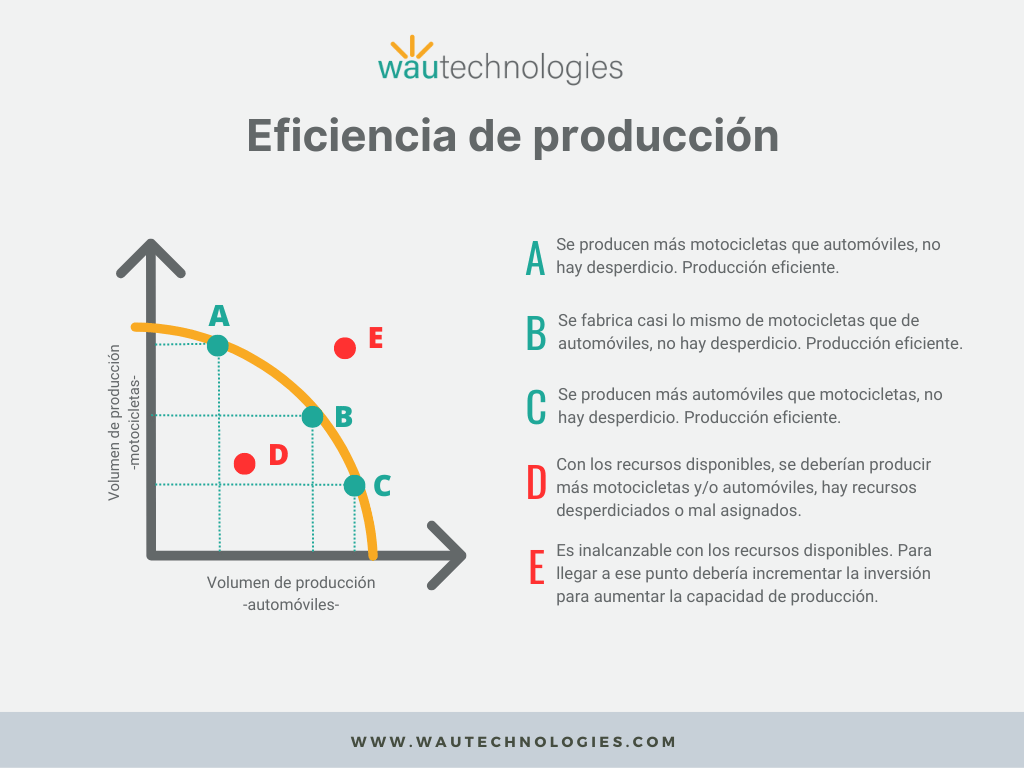

La eficiencia de producción hace referencia a la capacidad de una empresa u organización para utilizar sus recursos de forma óptima, con el fin de generar la mayor cantidad de productos o servicios posibles. En otras palabras, se trata de lograr la producción máxima con los recursos disponibles, minimizando el desperdicio y los costos. La eficiencia de producción implica la gestión efectiva de factores como la mano de obra, la maquinaria, los materiales y el tiempo.

Existen varios indicadores y medidas que se utilizan para evaluar la eficiencia de producción de una empresa, entre ellos está la producción por horas o por turno, utilización de la capacidad de producción de una empresa, costos de producción, tiempo dedicado a completar el ciclo completo de producción, eficiencia en el uso de materiales, uso de la mano de obra e innovación y mejora continua.

Con lo que, la eficiencia de producción pretende lograr el máximo rendimiento y la mejor utilización posible de los recursos disponibles en el proceso de producción de una compañía, lo que a su vez puede contribuir a la rentabilidad y competitividad de una empresa en su industria.

Diferencia entre productividad y eficiencia de producción

Este es un punto clave a diferenciar, ya que la productividad y la eficiencia de producción son conceptos relacionados pero distintos en el ámbito empresarial y de gestión. Aunque a menudo se utilizan de manera intercambiable, tienen significados específicos que vale la pena entender.

La productividad se refiere a la relación entre la producción obtenida y los recursos utilizados para lograrla. En otras palabras, es la cantidad de productos o servicios generados por unidad de recursos, como mano de obra, capital, tiempo o materiales. Se trata de la relación entre los resultados obtenidos y los insumos utilizados para alcanzar esos resultados. Una mejora de la productividad significa que se está produciendo más con la misma cantidad de recursos o la misma cantidad con menos recursos.

La eficiencia de producción, por otro lado, se enfoca en cómo se utilizan los recursos para lograr una producción determinada. Se trata de lograr la producción máxima posible con la menor cantidad de recursos utilizados, minimizando el desperdicio y los costos. La eficiencia se centra en obtener el máximo rendimiento de los recursos disponibles.

En esencia, la eficiencia es un componente clave de la productividad. Lograr altos niveles de productividad a menudo implica ser eficiente en la forma en que se gestionan los recursos. Sin embargo, la productividad también puede mejorar si se encuentran formas innovadoras de producir más con los mismos recursos, lo que no necesariamente se relaciona directamente con la eficiencia.

En resumen, mientras que la productividad se enfoca en la relación entre los resultados y los recursos en términos generales, la eficiencia de producción se centra específicamente en cómo se utilizan esos recursos para obtener los resultados deseados. En última instancia, tanto la productividad como la eficiencia de producción son objetivos importantes para las organizaciones que buscan optimizar su rendimiento y competitividad en el mercado.

¿Cómo calcular la eficiencia de producción?

¿Qué medir?

La eficiencia de producción puede ser calculada de varias maneras, dependiendo de qué aspectos específicos estás evaluando en el proceso de producción. Pero, en líneas generales, para poder calcular la eficiencia de producción necesitamos medir dos variables principalmente: la producción real y la producción estándar esperada.

Donde,

La producción real es la cantidad real de productos o servicios que se han producido en un periodo de tiempo determinado.

La producción estándar es la cantidad que se espera producir en el mismo periodo de tiempo, basada en estimaciones, estándares previamente establecidos o metas.

Fórmula de la Eficiencia de Producción

Aunque pueden existir muchas variantes dependiendo de las variables que se quieran considerar. Aquí hay una fórmula general que puede ser utilizada para calcular la eficiencia de producción en términos de la relación entre la producción real y la producción estándar esperada:

Eficiencia de Producción = (Producción Real / Producción Estándar) x 100

Multiplicar el cociente (Producción Real / Producción Estándar) por 100 convierte el resultado en un porcentaje, lo que facilita la interpretación. Un valor del 100% indica que la producción real coincide exactamente con la producción estándar esperada. Valores por encima del 100% indican que la producción real supera la producción estándar, lo que podría indicar una buena eficiencia. Valores por debajo del 100% indican que la producción real está por debajo de lo esperado y podría sugerir una menor eficiencia.

A modo de ejemplo: supongamos que tienes una fábrica que produce automóviles y deseas calcular la eficiencia de producción en términos de la cantidad de automóviles producidos en comparación con la producción esperada.

1.- Definir los datos necesarios. Partimos de los dos conceptos anteriormente mencionados: producción real (la cantidad de automóviles que realmente se produjeron en un período de tiempo determinado, por ejemplo en un día. 120 automóviles) y la producción estándar (la cantidad de automóviles que se esperaba producir en el mismo período de tiempo, basada en estándares previos o metas establecidas. 150 automóviles).

2.- Calcular la eficiencia de producción. Para calcular la eficiencia aplicamos la fórmula de eficiencia de producción.

Eficiencia de Producción (empresa automóviles) = [120 automóviles (producción real)/ 150 automóviles (producción estándar)] x 100 = 80%

3.- Significado del resultado de la fórmula.

En este ejemplo, la eficiencia de producción sería del 80%. Esto indica que en comparación con la meta establecida, se produjo el 80% de la cantidad esperada de automóviles, con lo que la eficiencia real es menor que la esperada.

Soluciones tecnológicas para la mejora de la eficiencia productiva

Dentro de la industria, podemos encontrarnos diferentes soluciones tecnológicas que ayudarán a la mejora de la eficiencia productiva como son:

APS. Secuenciación y planificación avanzada de la producción

Una solución APS (Advanced Planning & Scheduling) es un software que permite la planificación y programación de la producción, para mejorar la sincronización de los procesos de fabricación, equilibrando la demanda de productos con los recursos disponibles en planta.

Dentro de sus principales funciones se encuentran: evaluar escenarios y posibles cambios que surjan a nivel productivo, aumentar el rendimiento para la entrega de productos y mejorar la satisfacción del cliente, recopilar la información necesaria para planificar recursos, calendarios o pedidos, presentación visual de sus funciones (gráficos de carga, pedidos, tabla de planificación, diagrama de Gantt), balanceo y control de carga de trabajo en los diversos centros de producción y plantas, identificación de roturas de stock y cuellos de botella, fácil integración con sistemas de gestión empresarial como ERP, MRP, MES,…

Sistema MES

El sistema MES (Manufacturing Execution System) es el elemento base de la digitalización de la producción, lo que permite gestionar y controlar de forma integral las operaciones de una fábrica: detección del OEE (Eficiencia Global de los Equipos), captura de datos, órdenes de producción, gestión documental, calidad en línea, trazabilidad,…De esta manera, facilita y agiliza todos los procesos productivos y, a la vez, reduce los costes y el tiempo de espera.

Gracias al software MES existe una interconexión entre todos los niveles de las plantas de producción. Así permite controlar el rendimiento de las operaciones y mejorar la eficiencia productiva.

Otra ventaja de dicho sistema es la capacidad de anticiparse a futuras averías, roturas o errores. Debido a la continua recogida de datos en tiempo real, los operadores pueden estar informados adecuadamente y asegurarse el correcto funcionamiento de toda la producción.

Sistema ERP

La integración de la eficiencia de producción en un sistema ERP ayuda a la empresa a tener una visión completa de su rendimiento operativo, lo que facilita la toma de decisiones informadas y la mejora continua de los procesos de producción.

Esta conexión permite disponer de los datos integrados en tiempo real, posibilidad de realizar un seguimiento de la eficiencia de la producción, programación y planificación optimizadas, gestión de inventario en tiempo real, análisis de tendencias y mejora continua, gestión de calidad y trazabilidad, automatización de flujos de trabajo, informe y análisis en tiempo real,…

Internet de las Cosas (IoT)

Internet de las Cosas (IoT) puede tener un impacto significativo en la eficiencia productiva de diferentes formas, ya que implica la conexión de dispositivos y objetos físicos a internet para recopilar datos, monitorear el estado y controlarlos de manera remota.

Cuando aplica en entornos industriales y de fabricación, la IoT puede ofrecer varios beneficios para mejorar la eficiencia productiva como el monitoreo en tiempo real, el mantenimiento predictivo, la optimización de la eficiencia energética, la gestión de inventarios y suministros, la automatización y control remoto, seguridad mejorada, recopilación de datos y análisis, monitorización de la calidad del producto,…

¿Cómo alcanzar la optimización de la producción?

La optimización de la producción en una industria implica mejorar la eficiencia de productividad y la efectividad de los procesos de fabricación con el objetivo de maximizar la producción, reducir costos y mejorar la calidad de los productos.

Para poder alcanzar la optimización de la producción en una industria debes tener en cuenta:

1.- Analizar los procesos actuales

Es clave para identificar los cuellos de botella, ineficiencias y áreas de mejora. Realizar un análisis de flujo de trabajo para visualizar cómo se lleva a cabo la producción en la actualidad.

2.- Establecer objetivos claros y específicos para optimizar la producción.

Estos objetivos deben ser medibles y orientados a resultados concretos, como aumentar la producción en un cierto porcentaje, reducir el tiempo de inactividad en un momento específicos,…

3.- Implementar tecnologías avanzadas

Como sistemas de gestión avanzados (sistemas ERP, APS y MES), automatización productiva, robótica, internet de las cosas,…para mejorar la eficiencia de producción en los procesos. Automatiza tareas repetitivas y monitorea el estado de la maquinaria en tiempo real.

4.- Optimizar la cadena de suministro

Para que estén disponibles en el momento adecuado con el fin de evitar interrupciones de la producción y la gestión de la capacidad. Esto puede reducir los tiempos de inactividad y mejorar la utilización de recursos.

5.- Utilizar herramientas de planificación y programación avanzadas

Esto es útil para optimizar la asignación de recursos, la programación de la producción y la gestión de la capacidad.

6.- Implementar programas de mantenimiento preventivo y predictivo

Para asegurar que la maquinaria esté en las en condiciones óptimas y para prevenir fallas costosas y tiempos de inactividad no planificados.

7.- Establecer controles de calidad

En cada etapa de producción para garantizar que los productos cumplan con los estándares. La calidad constante reduce la necesidad de reprocesamiento y reduce los costos.

8.- Capacitación y desarrollo de personal

Para mejorar sus habilidades y conocimientos.

9.- Sistemas de información

Para la recopilación y análisis de datos sobre el rendimiento de la producción.

10.- Establecer procesos de mejora continua.

En los que se evalúen y ajusten regularmente los procesos.

11.- Estudiar las mejores prácticas de la industria

Y realizar benchmarking para comparar tu rendimiento con el de otras empresas líderes en tu sector.

12.- Establecer indicadores clave de rendimiento (KPI) y métricas

Para medir el progreso hacia tus objetivos de optimización.

¿Cuáles son los beneficios de mejorar la eficiencia productiva?

Mejorar la eficiencia productiva no sólo tiene el potencial de aumentar la rentabilidad, sino que también puede impulsar la competitividad, mejorar la calidad, fortalecer la posición en el mercado y contribuir a la sostenibilidad de una empresa.

Algunos de los beneficios clave son:

1.- Reducción de costos

La mejora de la eficiencia de producción suele ir acompañada de la reducción de costos operativos, ya que se utiliza menos mano de obra, tiempo y recursos para producir la misma cantidad de productos o servicios. Esto puede aumentar los márgenes de ganancia.

2.- Aumento de la Rentabilidad

Al reducir los costos y aumentar la producción, una empresa puede lograr mayores niveles de rentabilidad. Esto es especialmente importante en entornos competitivos.

3.- Mayor competitividad

Las empresas eficientes pueden ofrecer precios más competitivos en el mercado, lo que puede atraer a más clientes y ganar cuota de mercado. La competitividad es esencial para el crecimiento y la supervivencia en la mayoría de las industrias.

4.- Mayor calidad del producto

La eficiencia de producción también puede mejorar la calidad del producto. Menos tiempo de producción y menos manipulación humana pueden reducir la posibilidad de errores y defectos en los productos.

5.- Entrega a tiempo

La programación y entrega confiables es un aspecto crucial para cumplir con los plazos de entrega y mantener la satisfacción del cliente.

6.- Utilización de recursos sostenibles

Utilizar menos recursos para producir la misma cantidad de productos o servicios puede ser beneficioso desde una perspectiva ambiental y de sostenibilidad.

7.- Flexibilidad y adaptabilidad

Las empresas eficientes son, a menudo, más flexibles y pueden adaptarse más fácilmente a los cambios en la demanda del mercado o en las condiciones económicas.

8.- Mayor capacidad de inversión

A medida que se reducen los costos y aumentan los márgenes de ganancia, una empresa puede tener más recursos disponibles para invertir en investigación y desarrollo, expansión de la capacidad y otros proyectos estratégicos.

9.- Mejora de la moral de los empleados

La automatización y la mejora de los procesos productivos pueden reducir la carga de trabajo en las tareas repetitivas realizadas por el equipo humano, lo que suele conllevar una mayor satisfacción laboral y una moral más alta para el equipo en general.

10.- Mayor innovación

La reducción de costos y la mejora de la eficiencia pueden liberar recursos para la inversión en innovación y desarrollo de nuevos productos o servicios.

Ejemplos de mejora de la eficiencia de producción

Dos de los ejemplos más relevantes dentro del área de Digital Manufacturing de WAU Technologies, se encuentran:

1.- GRUPO DISTFORM-MyChef. DISFORM se dedica a la producción y distribución de mobiliario especialmente diseñado para cocinas profesionales más exigentes. Mychef, por otro lado, diseña, desarrolla y fabrica equipamientos para profesionales de la restauración, hostelería y alimentación con el fin de ofrecerles soluciones innovadoras.

Motivo implementación: Optimizar el proceso de planificación de la producción para mejorar la productividad y la eficiencia de producción, optimizando su proceso productivo.

Solución WAU: Los rasgos más destacados del proyecto son:

-Implantación de una solución tecnológica para la secuenciación y planificación de la producción.

-Sencillez para la utilización por el equipo.

-Integración con las diferentes soluciones tecnológicas del grupo.

2.- ALZAMORA GROUP, en concreto en Alzamora Packaging, que está especializada en la fabricación de Packaging de cartón compacto para una amplia variedad de sectores.

Motivo implementación: Esta filosofía de mejora continua e innovación ha llevado a Alzamora Packaging a incluir una tecnología puntera como Opcenter APS (Preactor) con el objetivo de mejorar su capacidad de secuenciación diaria de sus operaciones en planta.

Solución WAU: Los rasgos más destacados del proyecto son:

-La centralización de la información de fábrica.

-La secuenciación agrupada.

-La fácil conexión entre sistemas: integración con el ERP y el sistema MES.

-La trazabilidad completa del ciclo productivo comercial.

«Con Opcenter APS seremos mucho más competitivos en nuestros procesos industriales. La puesta en marcha de herramientas de planificación y secuenciación nos permitirá ser aún más eficientes en la toma de decisiones y rápidos a la hora de responder a las necesidades de la demanda. Ha sido clave el expertise de MDS Digital Solutions by WAU Technologies que nos ha acompañado en este proyecto para que llegue a buen puerto». Joan Lladó, Director de Producción de Alzamora Packaging.

Si quieres conocer nuestros casos de éxito de APS no dudes en consultar la web o ponerte en contacto con nosotros.

En WAU Technologies podemos ayudarte a transformar tu industria, ya que disponemos de un equipo de consultores y técnicos con un amplio conocimiento el mundo industrial y la tecnología. Contáctanos y te ayudaremos a hacer crecer tu negocio, y que mejor que hacerlo en manos de expertos en la materia. ¡Te esperamos!