Para cualquier compañía, la optimización del stock de seguridad es crucial para mantener un equilibrio entre oferta y demanda, asegurando que se disponga de inventario adicional suficiente para hacer frente a fluctuaciones imprevistas. Como cambios en la demanda del mercado o problemas en la cadena de suministro, sin incurrir en costos innecesarios asociados con el excesivo inventario. Además de evitar un aspecto crítico para la mayor parte de las empresas que es caer en una rotura de stock.

Un stock de seguridad optimizado no sólo mejora la eficiencia operativa y reduce los costos de almacenamiento, sino que también garantiza una mayor flexibilidad para adaptarse rápidamente a las necesidades del mercado y ofrecer un servicio al cliente excepcional, lo que fortalece la posición competitiva y promueve el crecimiento sostenible a largo plazo.

¿Qué es el stock de seguridad o stock mínimo?

El stock de seguridad, también conocido como stock mínimo o inventario de seguridad, es la cantidad adicional de productos que una empresa mantiene en su inventario para mitigar el riesgo de quedarse sin existencias debido a la variabilidad de la demanda o de los tiempos de entrega de los proveedores. Es decir, es la cantidad de productos adicionales que se mantiene en almacén más allá de la cantidad necesaria para satisfacer la demanda esperada durante un determinado periodo de tiempo.

El objetivo del stock de seguridad es asegurar que la empresa pueda cumplir con la demanda del cliente incluso en situaciones imprevistas, como picos de demanda o retrasos en la entrega de proveedores. Mantener un nivel adecuado de stock de seguridad es crucial para evitar la falta de productos, lo cual puede resultar en pérdida de ventas, insatisfacción del cliente y daño a la reputación de la empresa.

Sin embargo, mantener un exceso de stock de seguridad también puede llevar a costos adicionales de almacenamiento y obsolescencia de inventario, por lo que es importante encontrar el equilibrio adecuado. La cantidad de stock de seguridad requerida puede variar según el tipo de producto, la industria y las prácticas comerciales específicas de cada empresa y la necesidad de materias primas o existencias para la fabricación (si es el caso).

¿Cómo calcularlo? Fórmula del stock de seguridad

El stock de seguridad se calcula teniendo en cuenta factores como la variabilidad en la demanda de los clientes, la variabilidad en los plazos de entrega de los proveedores y el tiempo necesario para obtener nuevos productos en caso de agotamiento de inventario.

Aunque existen varias fórmulas para calcular el stock de seguridad y no existe una fórmula única que se aplique universalmente, dependerá de las casuísticas de tu empresa ya que puede basarse en plazos de entrega o considerar la demanda media.

Fórmula de stock de seguridad basada en plazos de entrega y demanda media

Si tenemos en cuenta una fórmula basada en plazos de entrega y demanda media podríamos considerar la siguiente fórmula para calcular el stock de seguridad:

Stock de Seguridad = (PME Plazo máximo garantizado – PNE Plazo de entrega habitual) x DD Demanda media de producto.

Donde:

PME (Plazo Máximo Garantizado) es el tiempo máximo que se estima que tardará en llegar un pedido o reabastecimiento, garantizado por el proveedor. El lead time o tiempo que tarda un proveedor en entregar un pedido es esencial dentro del cálculo del stock de seguridad necesario.

PNE (Plazo de Entrega Habitual) es el tiempo habitual que tarda en llegar un pedido o reabastecimiento, basado en la experiencia previa.

DD (Demanda diaria) es la demanda media del producto por día.

Es importante ajustar esta fórmula según las características específicas de cada compañía, ya que esta fórmula te permite disponer de un promedio de tus necesidades. Esta fórmula estima cuánto stock adicional (stock de seguridad) se necesita para cubrir la demanda durante el tiempo adicional que podría tomar un pedido en llegar si se demora más de lo habitual.

También se valora muy positivamente la implementación del lean manufacturing aunque implica cambios en la cultura organizacional, sí como en los procesos y sistemas de producción. Es un enfoque de gestión que se centra en la eficiencia y la eliminación de desperdicios en los procesos de producción. El lean manufacturing se ha aplicado con éxito en una amplia variedad de industrias, buscando el control de procesos y control de la producción de productos en una compañía.

Ejemplo de cálculo de stock de seguridad basada en plazos de entrega y demanda media

Supongamos que una empresa fabricante de envases de plástico (industria del packaging) desea calcular su stock de seguridad para un tipo específico de envase. La empresa dispone de los siguientes datos:

PME (Plazo Máximo Garantizado): 15 días.

PNE (Plazo de Entrega Habitual): 10 días.

DD (Demanda Diaria) de producto: 50 unidades por día.

Aplicamos la fórmula:

Stock de Seguridad = (PME Plazo máximo garantizado – PNE Plazo de entrega habitual) x DD Demanda media de producto.

Stock de Seguridad = (15 días – 10 días) x 50 unidades/día

Stock de Seguridad = 5 días x 50 unidades/día

Stock de Seguridad = 250 unidades

Lo que indica que la empresa de fabricación de envases de plástico necesitaría mantener un stock adicional de 250 unidades del tipo de envase «X» para cubrir cualquier retraso potencial entre el plazo máximo garantizado y el plazo de entrega habitual, dada la demanda media diaria de 50 unidades. Este stock adicional serviría como amortiguador contra posibles demoras de entrega y ayudaría a garantizar que la empresa pueda satisfacer la demanda de producto de manera adecuada.

Otras fórmulas utilizadas para determinar el stock de seguridad

Fórmula que tiene en cuenta los plazos de entrega

Una fórmula que tiene en cuenta los plazos de entrega en el cálculo del stock de seguridad es la siguiente:

Stock de Seguridad = (Demanda Promedio x Plazo de Entrega) + Desviación del Plazo de Entrega x Z.

Donde:

Demanda promedio es la cantidad media de productos que se espera vender durante un periodo de tiempo determinado.

Plazo de entrega es el tiempo promedio que toma recibir un pedido una vez que se ha realizado.

Desviación del plazo de entrega es la variabilidad o dispersión en los tiempos de entrega.

Z es el valor correspondiente al nivel de servicio deseado, obtenido de la tabla de distribución normal estándar.

Esta fórmula añade un término adicional que tiene en cuenta la variabilidad en los tiempos de entrega (desviación del plazo de entrega) multiplicada por el factor Z. Esto permite cubrir el riesgo asociado con las variaciones en los plazos de entrega, asegurando que el stock de seguridad sea suficiente para compensar cualquier retraso imprevisto en la recepción de los productos.

Es importante ajustar el valor de Z según el nivel de servicio deseado. Un valor comúnmente utilizado para un nivel de servicio de 95% es aproximadamente 1,65, pero puede variar en función de las preferencias y políticas de la empresa.

Fórmula que considera una demanda y costos constantes y conocidos

Existen también sectores en los que se considera una demanda constante y conocida, costos de pedidos constantes y conocidos, y sin descuentos por cantidad. En este caso se aplicará el Modelo de Wilson, también conocido como el Sistema EOQ (Economic Order Quantity), es una fórmula utilizada en la gestión de inventarios para determinar la cantidad óptima de un artículo que una empresa debe pedir en cada pedido con el fin de minimizar los costos totales de inventario. Fue desarrollado por F.W. Harris en 1913 y luego refinado por R.H. Wilson en 1934.

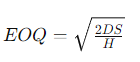

El modelo se basa en varios supuestos, incluyendo una demanda constante y conocida, costos de pedidos constantes y conocidos, y sin descuentos por cantidad. La fórmula básica del EOQ es:

Donde:

EOQ es la cantidad económica de pedido.

D es la demanda anual del artículo (en unidades).

S es el costo de hacer un pedido.

H es el costo de mantener una unidad de inventario por año.

El objetivo de este modelo es encontrar el equilibrio entre los costos de mantener inventario (costos de almacenamiento, costos de capital,…) y los costos de realizar pedidos (costos de preparación de pedido, costos de transporte,…). Al determinar la cantidad óptima de pedido, una empresa puede minimizar sus costos totales de inventario y optimizar la eficiencia de su gestión de inventario.

¿Por qué es tan importante el stock de seguridad y qué riesgos conlleva no optimizarlo?

El stock de seguridad es importante en la gestión de inventarios porque ayuda a las empresas a mitigar los riesgos asociados con la incertidumbre en la demanda y los tiempos de reposición. Al mantener un nivel adecuado de stock de seguridad, las empresas pueden protegerse contra diversos riesgos y garantizar la continuidad de sus operaciones.

La optimización del stock de seguridad es un proceso complejo que requiere tener en cuenta una serie de factores, como la demanda, el suministro, la logística, los costes y el riesgo. Sin embargo, con un enfoque adecuado, es posible encontrar el nivel óptimo de stock de seguridad que garantice la seguridad del sistema o proceso sin incurrir en costes innecesarios.

Las razones por las que el stock de seguridad es importante es porque permite hacer frente a las diferentes circunstancias:

Gestión de la demanda fluctuante

El stock de seguridad permite a las empresas hacer frente a fluctuaciones imprevistas en la demanda de los clientes. Esto es especialmente útil en industrias donde la demanda puede variar significativamente debido a factores estacionales, promociones especiales u otros eventos imprevistos.

Gestión de la incertidumbre en la cadena de suministro

Problemas como retrasos en la entrega de proveedores, problemas en la producción o interrupciones en la cadena de suministro pueden afectar la disponibilidad de productos. El stock de seguridad actúa como un amortiguador ante estas incertidumbres, asegurando que la empresa pueda seguir operando sin problemas frente a la demanda de sus clientes.

Reducción del riesgo de pérdida de ventas

Mantener un nivel adecuado de stock de seguridad ayuda a garantizar que la empresa siempre tenga productos disponibles para satisfacer la demanda del cliente. Esto reduce el riesgo de perder ventas debido a la falta de inventario y ayuda a mantener la satisfacción del cliente.

Protección contra errores en la planificación

Incluso en los sistemas de planificación más sofisticados, es posible cometer errores en la estimación de la demanda o en la planificación de la producción. El stock de seguridad proporciona un margen de error para compensar estos errores y asegurar que la empresa pueda satisfacer la demanda incluso si las estimaciones iniciales son incorrectas.

Flexibilidad operativa

Tener un stock de seguridad adecuado proporciona a las empresas flexibilidad operativa para adaptarse a cambios repentinos en el entorno empresarial. Esto puede incluir cambios en las condiciones de mercado, nuevas oportunidades de ventas o emergencias como desastres naturales.

Optimización de costes

Aunque mantener inventario adicional puede parecer costoso, el coste de no tener suficiente inventario puede ser aún mayor. La falta de stock de seguridad puede resultar en costes adicionales asociados con la producción urgente, envíos express y pérdida de ventas.

En resumen, el stock de seguridad es esencial para garantizar la continuidad del negocio, proteger contra incertidumbres en la cadena de suministro y mantener la satisfacción del cliente. Proporciona a las empresas la flexibilidad y la capacidad de respuesta necesarias para operar de manera eficiente en un entorno empresarial dinámico y cambiante.

Beneficios del stock de seguridad optimizado

Un stock de seguridad optimizado puede proporcionar una serie de beneficios significativos, incluida la reducción de costos, la mejora de flujo de efectivo, la eficiencia en la cadena de suministro, la satisfacción del cliente y la capacidad de respuesta a la demanda fluctuante. Esto puede ayudar a una empresa a mejorar su rentabilidad, competitividad y capacidad para alcanzar sus objetivos comerciales a largo plazo.

1.- Reducción de costos de almacenamiento.

Mantener un stock de seguridad excesivo puede resultar en costos adicionales de almacenamiento, como espacio de almacenamiento adicional, seguros y costos de mantenimiento. Al optimizar el stock de seguridad, una empresa puede reducir estos costos al mantener sólo la cantidad necesaria de inventario adicional.

2.- Mejora del flujo de efectivo.

Al mantener un stock de seguridad optimizado, una empresa puede reducir la cantidad de capital inmovilizado en inventario. Esto libera capital para otros fines, como inversiones en el crecimiento del negocio, reducción de deudas o pagos a proveedores. Un flujo de efectivo más saludable puede mejorar la posición financiera general de la empresa.

3.- Menor obsolescencia de inventario.

Mantener un exceso de stock de seguridad aumenta el riesgo de obsolescencia de productos, especialmente en industrias donde los productos tienen una vida útil limitada o están sujetos a cambios tecnológicos rápidos. Al optimizar el stock de seguridad, una empresa puede reducir el riesgo de tener inventario obsoleto y, por lo tanto, evitar pérdidas asociadas con la depreciación de inventario.

4.- Mayor eficiencia en la cadena de suministro.

Un stock de seguridad optimizado puede mejorar la eficiencia en toda la cadena de suministro al garantizar que haya una cantidad adecuada de productos disponibles en el momento y lugar correctos. Esto puede reducir los tiempos de espera, mejorar la planificación de la producción y agilizar las operaciones logísticas, lo que a su vez puede reducir los costos y mejorar la satisfacción del cliente.

5.- Mejora del servicio al cliente.

Mantener un stock de seguridad optimizado ayuda a garantizar que la empresa pueda cumplir consistentemente con las expectativas de los clientes en cuento a disponibilidad de productos y tiempos de entrega. Esto puede mejorar la satisfacción del cliente y ayudar a construir relaciones más sólidas con los clientes, lo que a su vez puede impulsar la lealtad al cliente y aumentar las ventas.

6.- Mayor capacidad de respuesta a la demanda fluctuante.

Un stock de seguridad optimizado permite a una empresa adaptarse rápidamente a cambios en la demanda del mercado. Esto puede ser especialmente importante en industrias con ciclos de vida de productos cortos o sujetas a cambios rápidos en las tendencias del mercado. Una mayor capacidad de respuesta puede ayudara a una empresa a aprovechar oportunidades de venta adicionales y minimizar el riesgo de escasez de productos durante picos de demanda inesperados.

Soluciones para la optimización de stock mínimo

Existen diferentes soluciones implementadas en las empresas para llevar una planificación y control de la producción de tu compañía, y como consecuencia del stock de seguridad o mínimo. Lo ideal, en todos los casos es llevar un seguimiento en tiempo real que permita realizar ajustes rápidos según sea necesario.

Con un software de planificación avanzada de la producción, sistema APS, como es el caso de Opcenter APS, si se produce un cambio en la demanda, ya sea en términos de cantidad o fechas de entrega, se puede evaluar rápidamente si es capaz de cumplir con los nuevos requisitos o se requiere solicitar más material al proveedor. Con lo que disponer de una solución que te permita conocer en tiempo real cuales son tus necesidades y ajustarlas es un plus que mejorará sustancialmente tu competitividad productiva.

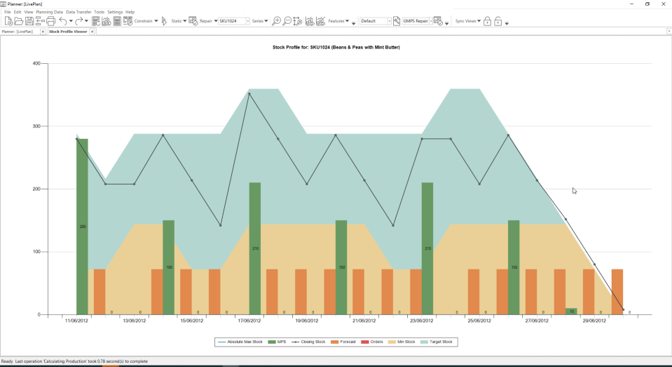

Se pueden importar los cambios de la demanda en Opcenter Planning y crear un nuevo plan de simulación, donde se creará una alternativa si existe algún problema de capacidad. Si hay problemas, se puede trabajar de forma interactiva para crear un MPS aceptable.

Esta solución dispone de un visor interactivo de stock y se puede acceder al stock proyectado para cada artículo (todos los niveles de BOM) con la posibilidad de ajustar manualmente la demanda o la producción. Y, luego, visualizar el impacto en el stock proyectado y objetivo, evitando un sobredimensionamiento del stock mínimo o rotura de stock.

Opcenter APS te permite conocer:

- Cuál es el perfil de stock interactivo por artículo [afinando el stock de seguridad por SKU].

- Posibilidad de ajustar manualmente la demanda o la producción.

- Stock proyectado versus stock mínimo, stock máximo y stock objetivo o stock óptimo.

- Zoom flexible.

Puedes ver casos de éxito Opcenter APS (Preactor) concretos que disponen de dicho software en su producción diaria con el fin de que podáis valorar el éxito de la implantación de dicha solución.

El expertise del equipo WAU Technologies en este ámbito es amplio ya que somos expert partner de Siemens para Opcenter APS, con lo que podemos ayudarte a optimizar el stock de seguridad de tu compañía. Te animaos a escribirnos o suscribirte a nuestra newsletter en nuestra web.